初夢が大空の「太陽」だった。

いつまで、つづくかわからないが、「今年のキーワード」として「太陽・・・」ものを集めてみようかと思い。

1/7 朝日新聞 経済 10

1.太陽電池

太陽電池

出典: フリー百科事典『ウィキペディア(Wikipedia)』

太陽電池(たいようでんち、Solar cell)は、光起電力効果を利用し、光エネルギーを直接電力に変換する電力機器である。光電池(こうでんち、ひかりでんち)とも呼ばれる。一般的な一次電池や二次電池のように電力を蓄えるのではなく、光起電力効果により、受けた光を即時に電力に変換して出力する。主流のシリコン太陽電池の他、様々な化合物半導体などを素材にしたものが実用化されている。色素増感型(有機太陽電池)と呼ばれる太陽電池も研究されている。

太陽電池(セル)を複数枚直並列接続して必要な電圧と電流を得られるようにしたパネル状の製品単体は太陽電池パネル又は太陽電池モジュールと呼ばれ、モジュールをさらに複数直並列接続して必要となる電力が得られるように設置したものは太陽電池アレイとなる。電源としての特徴などについては太陽光発電の項を参照されたい。

本項では太陽電池(セル)そのものについて述べる。

目次[非表示] |

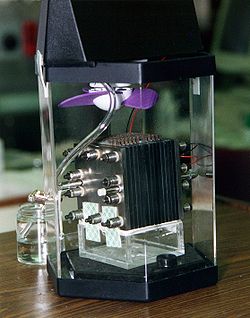

2.燃料電池

燃料電池

出典: フリー百科事典『ウィキペディア(Wikipedia)』

燃料電池(ねんりょうでんち、 英:fuel cell)は、電気化学反応によって電力を取り出す装置(電池)のひとつである。

目次[非表示] |

3.リチウムイオン電池

リチウムイオン二次電池

出典: フリー百科事典『ウィキペディア(Wikipedia)』

リチウムイオン二次電池(リチウムイオンにじでんち lithium-ion rechargeable battery)とは、非水電解質二次電池の一種で、電解質中のリチウムイオンが電気伝導を担う二次電池である。現在では、正極にリチウム金属酸化物を用い、負極にグラファイトなどの炭素材を用いるものが主流となっている。単にリチウムイオン電池、リチウムイオンバッテリー、Li-ion電池ともいう。

なお、似た名前の電池には以下のようなものがある。

- リチウムイオン一次電池は、同様の原理の一次電池である。

- リチウム電池は、負極に金属リチウムを使う。電解質中のリチウムイオンが電気伝導を担うことは共通だが、金属リチウムを使うためリチウムイオン電池には含めない。

- リチウムイオンポリマー二次電池は、電解質として電解液のかわりに高分子ゲルを使う。化学系に違いはなく、リチウムイオン電池の一種である。

識別色は青(シアン)。

目次[非表示] |

歴史 [編集]

1960年代には既にリチウムを電池に適用するアイデアはあったが、現実味を増したのは、1980年にジョン・グッドノウ (J.B.Goodenough) らがリチウム遷移金属酸化物正極を提案してからである。

一方、1980年代には金属リチウムを負極活物質に用いた金属リチウム二次電池が製品化されたが、金属リチウムの化学活性がきわめて高いため、可逆性や反応性に問題があった。NTTのショルダー型携帯電話などで発火事故が相次ぎ、実用化されたとは言いがたく広く用いられることはなかった。

このため金属リチウムを代替する材料の探索が進められることとなる。吉野彰らは白川英樹が発見[1]した導電性プラスチックポリアセチレンに注目し、1981年にリチウムイオンと組み合わせることで非水系電解液を使った二次電池の負極に利用できることを見いだした。さらに、これをグッドノウの見出したリチウム酸化物正極と組み合わせることで、非水系電解液、負極にポリアセチレン、正極にコバルト酸リチウム(LiCoO2)、というリチウムイオン二次電池の基本概念を確立した。[2]その後、負極にグラファイト、電解質溶媒として炭酸エチレンを組み合わせることにより、より安全でかつ、電圧が金属リチウム二次電池に近い電池が得られることがわかった。これらの材料により、現在のリチウムイオン二次電池の構成がほぼ完成され、1990年代に吉野の勤務する旭化成とソニーなどにより実用化された。

1998年頃より、電解質にゲル状のポリマーを使うリチウムイオンポリマー電池が市場に登場する。最初はポリマー電池開発メーカー・ベルコアの特許を購入して多くの会社が研究に参入したが、一社としてベルコアタイプのポリマーを実用化した会社は無いと思われる。

リチウムポリマー電池は、外装に、従来の鉄やアルミニウムの缶ではなく、レトルト食品に使用されるアルミラミネートフィルムが使われていることが特徴で、三洋電機を始めとする各社から発表発売されている。万が一の事故時の反応が穏やかであるため、最近はハイブリッド自動車用バッテリーとしても利用されている。(市販車の例:ヒュンダイ・アバンテLPiハイブリッド)[要出典]。自動車用リチウムイオン電池はリチウムエナジージャパンが三菱自動車のi-MiEV用に量産を開始している。電池メーカーの他に、トヨタ、日産自動車、ホンダなど自動車メーカーでも研究されている。

リチウムイオン電池は日本メーカーのシェアが高く、三洋電機、三洋GSソフトエナジー、ソニー、パナソニック エナジー社、日立マクセル、NECトーキンなどが主なメーカーとして知られている。一方、韓国(サムスンSDI、LG化学)、中国 (BYD)、台湾などで生産量が増えてきている。[3]

特徴 [編集]

利点 [編集]

通常は非水系の電解液を使用するため、水の電気分解電圧を超える高い電圧が得られる。またエネルギー密度が高い。このような特徴からノートパソコンなど携帯機器に多く使用されている。

メモリー効果が小さいことも、携帯電話や一部のデジタルオーディオプレーヤーなど継ぎ足し充電をする機器に適している。リチウムイオン二次電池の金属リチウム二次電池に対する最大の利点は、デンドライト問題(充放電の繰り返しに伴い電極にデンドライト状(樹枝状晶)リチウムが析出し、電極を短絡させる現象)がほぼ存在しないことにある。

また、リチウムイオン二次電池の自己放電特性(充電エネルギーの保持特性)はニカド電池やニッケル水素電池より格段によい。

欠点 [編集]

常用領域と危険領域が非常に接近しているため、安全性確保のために充放電を監視する保護回路が必要である。過充電においては、負極側に金属リチウムが析出したり、正極の酸化状態が高まって危険な状態になる事がある。また、過放電で正極のコバルトが溶出したり、負極の集電体の銅が溶出してしまい二次電池として機能しなくなる。いずれの場合も、電池の異常発熱に繋がる。また、エネルギー密度が高いために短絡時には急激に過熱する危険性が大きい。さらに、電解液が有機溶剤であるために、これが揮発し、発火事故を起こす恐れがある。この短絡に関しては、外力が加わることで電池内部で発生する場合もあり、このため衝撃に対する保護も必要である。

また、保存特性(保存状態での性能保持特性)はニッケル水素電池などより劣り、さらに、満充電状態で保存すると電池の劣化は急激に進行する。 このため、他の蓄電池で一般的な充電方法であるトリクル充電はリチウム電池には適していない。

こうした性質は、リチウムイオン電池の電圧と正極・負極材料の安定性が悪いことに起因する。充電時に電圧が上昇する際に、正極および負極が極めて強い酸化状態・還元状態に置かれ、材料が他の低電圧の電池に比べて不安定化しやすいためである。このため、充電においては極めて高い精度での電圧制御が必要とされる(数十 mVのレベルで充電電圧監視を行う必要がある)。過度に充電すると、正極側では電解液の酸化・結晶構造の破壊により発熱し、負極側では、金属リチウムが析出する。このため、過充電は電池を急激に劣化させ、最悪の場合は破裂・発火する。

市販形態 [編集]

リチウムイオン二次電池はさまざまな利点を持つが同時に欠点も多く、利用法によっては発火・爆発する危険性があるため、市販時には複数の安全機構を内蔵した「電池パック」として供給され、単体の「電池セル」(通常の電池に対応するもの)は出回っていない。 ただし、必ずしも入手できない訳ではなく、電子部品専門店などでは一般向けに電池セルを販売している。当然、使用の際は保護回路を組む必要がある。電池セルを電源に直接接続して充電するような利用は避けるべきである。ラジコン等のパワーソースとして、ホビー用途においては電子的な安全回路を持たない物が市販されているが、高価な専用充放電機での使用を前提としており、強固なケースに収められている為、比較的安全であるといえる。

構造 [編集]

代表的な構成では、負極に炭素、正極にコバルト酸リチウムなどのリチウム遷移金属酸化物、電解質に炭酸エチレンや炭酸ジエチルなどの有機溶媒 + ヘキサフルオロリン酸リチウム (LiPF6) といったリチウム塩を使う。しかし一般には、負極、正極、電解質それぞれの材料は、リチウムイオンを移動し、かつ電荷の授受により充放電可能であればよいので、非常に多くの構成をとりうる。

リチウム塩には LiPF6 の他、LiBF4 などのフッ素系錯塩、LiN(SO2Rf)2・LiC(SO2Rf)3 (ただしRf = CF3,C2F5)、などの塩も用いられる。

また、通常、電解液に高い導電率と安全性を与えるため、炭酸エチレン・炭酸プロピレンなどの環状炭酸エステル系高誘電率・高沸点溶媒に、低粘性率溶媒である炭酸ジメチル、炭酸エチルメチル、炭酸ジエチル等の低級鎖状炭酸エステルを用い、一部に低級脂肪酸エステルを用いる場合もある。

基本構造と概略製造プロセス [編集]

正極電極は、アルミニウム箔の両面にコバルト酸リチウムなどの活物質を溶剤で溶いて塗布後、乾燥・プレスして密度を上げ製作する。負極電極も銅箔に正極同様炭素材料などを溶媒で溶いて塗布後、乾燥・プレスして密度を上げ製作する。

電極箔の製造流れ方向に対して電極材料は連続塗布ではなく未塗布部と塗布部を交互に繰り返す間欠塗布となっている。この後電極は製作する電池サイズに合わせて裁断(スリット)され、更に未塗布部で短冊状にカットされる。未塗布部には電気を出し入れする接続端子(タブ)を溶接する。

正極にはアルミタブ、負極にはニッケルタブが用いられる。負極と正極の間にはイオンが移動できる多孔質の絶縁フィルムを入れて円筒形の場合はバームクーヘンの様な円筒状に、角型の場合は扁平形状に巻取る。

巻き取り後、円筒形の場合、ニッケルメッキされた鉄製の円筒缶に入れ負極タブを缶底に溶接、電解液を注入後、蓋(トップキャップ)を正極タブに溶接し封口する。アルミ外装缶の角型電池の場合は円筒型の場合と逆に缶と正極タブが溶接される。円筒形の場合、プレス機で食品缶詰缶の様に封口するが、角型の場合レーザー溶接で封口する。

電池組み立て完成後、活性化工程で充電することにより電池を活性化させ、充電・放電・室温放置エージング・高温放置エージング等を何度か繰り返し、電池選別のスクリーニングを行い出荷に至る。

正極材料の違い [編集]

近年、大幅な低コストを目指して、高価なコバルトを使わない正極材料の開発が進んでいる。ちなみにリチウムは全く希少元素ではなく、豊富に採掘される安価な材料である。リチウムイオン二次電池に使われる希少元素は正極材料に使われてきたコバルトであり、コストの7割を占める。しかし、マンガン,ニッケル,リン酸鉄などを使った正極材料が開発されつつあり、全く希少元素を使わないリチウムイオン二次電池も可能である。(ニッケルは希少元素だがコバルトより安い、マンガンは商業的にレアメタルとされているが厳密には希少元素ではない。リン、鉄は全くレアメタルではない)[4]。[5]。[6]。

負極材料の違い [編集]

ソニーが1990年ごろよりリチウムイオン二次電池の商業生産を開始した当初、負極材料にはグラファイトではなく、グラファイト結晶構造が発達しにくい高分子を焼成して得られるハードカーボンが用いられた。

グラファイトとハードカーボンの放電特性は、グラファイトが放電初期から放電末期までほぼなだらかな平坦に近い電圧での放電をし、放電末期に急激に電圧を降下させるのに対し、ハードカーボンの場合は放電終了電圧まで均一に電圧が降下していくという異なる特徴を持つ。

このためハードカーボンでは電圧を測定することにより電池の容量を直接・正確に知ることができるが、電池電圧が安定しない欠点を持つ。これに対し、グラファイトでは電圧変化が少ないため電池電圧から電池の容量を知ることは難しいが、放電末期まで比較的安定して高い電圧を保つ事が可能となる。

ハードカーボンを使うものは1000回を越すサイクル特性を持つなど優れた点があるものの、そのままでは均一な電圧が得られないため、低電圧領域ではDC-DCコンバーターなどで昇圧する必要がある。そのため周辺回路が高価となってしまい、現在ではハードカーボン系の電池は一部のプロ用の機器だけに用いられているのみとなっている。

また、グラファイト、ハードカーボンに代わる次世代の材料として、スズ、ケイ素材料が実用化され始めている。スズやケイ素はリチウムとの合金化反応により、グラファイトの数倍から数十倍の容量を示すことが知られていたが、体積変化が激しく寿命を延ばすことが困難であった。現在は、炭素材料などとの複合化により容量と寿命の両立を行っている。

東芝は、負極材料に炭素系材料ではなく酸化物系材料としてチタン酸リチウム (LTO) を採用したリチウムイオン二次電池「SCiB」を開発しており、これは安全性が高く、低温特性に優れ、約6,000回以上の充放電サイクルが可能であるとされる[7]。

安全対策 [編集]

リチウムイオン二次電池は金属リチウムを用いないため、リチウム二次電池より安全にエネルギーを蓄積・取り出しできるように設計されている。しかし、リチウムイオン二次電池の危険性は、エネルギー密度の高さの裏返しであり本質的な問題でもあるため、電池そのものにも周辺回路にも様々な安全対策が施されている。

充電電圧の過充電制御は充電器と電池パック側の制御回路が管理している。また、過放電に対しては電池パック内の制御回路が、過放電により電池を傷めないよう、出力を遮断する。

構造上の対策 [編集]

電池の変形に伴う内部短絡などによる温度上昇、内圧上昇に対してはトップカバー(正極の凸部)内に、ガス圧上昇で電流を遮断しガスを外部に放出する、電流遮断機能付き安全弁を内蔵することにより対処している(ただし電池の缶が円筒形の場合。角型の場合は電流の遮断はされず、圧力の開放のみ)。また、円筒形トップカバーには、温度上昇により内部抵抗が増大するPTC素子が内蔵されており、温度上昇が起こった際にはこれが電流を電気的に遮断する構造になっている。

その他に、

- 電池素子の中心にステンレス製のピンを入れて缶の折り曲げに対する強度を高める

- 電極のタブその物やタブ取り付け部に絶縁テープを貼りタブのエッジからの内部短絡を防止する

- 電極の巻き始め・巻き終り部全体に絶縁テープを貼りデンドライトの発生を抑制する

- 微小セラミック粉を電極やセパレータの一部或いはほぼ全域に塗布し絶縁層の強度を上げる。[8]

などの様々な方法を用いてメーカーは安全性の確保に努めている。

これらの安全対策は特許公報などにより知ることができる。ポリマー電池に関しては、事故の際にもその反応が比較的穏やかであるため、タブエッジやデンドライトなどによる内部短絡防止対策が中心になっている。

※デンドライト形成には、リチウム金属だけでなく、アルミ箔などに含まれる不純物の亜鉛などの析出が原因となることもある。

保護回路 [編集]

リチウムイオン二次電池はその性質から以下のような機能を備えた単電池単位での電気的保護回路が設けられているのが普通である。

- 過充電時の過電圧を検出し充放電を停止する手段

- 過昇温時にサーミスタなどにより温度を検出し充放電を抑制する手段

- 過大電流の充放電を防止するためのPTC素子などによる電流抑制手段

- 過放電による低電圧時の放電の停止手段

日本国内で正規に市販されているリチウムイオン二次電池のほとんどは、電池パックとしてもシステムとしても安全性を考慮した設計がなされており、ほぼ安心して使用できる。しかし、一部(主に外国)で模造された電池パックが原因で、携帯電話が爆発し火災や傷害に至った例が報告されている。もちろん、電池パックが正常であっても、ユーザーが電池パックを分解して電池セルを交換などすることは、非常に危険である。

安全性 [編集]

リチウムイオン電池は前述のとおり多重の安全対策がとられているが、それにもかかわらずノートパソコンや携帯電話において異常過熱や発火などがしばしば報告される。製造工程上の問題が疑われ、大規模な回収に繋がった例もある。具体的な事故例についてはリチウムイオン電池の異常発熱問題を参照のこと。

優位性の喪失 [編集]

リチウムイオン二次電池の利点はニッケル水素二次電池に対する圧倒的なエネルギー密度の高さであり、リスクを甘んじるに相応の性能であった。だが、リチウムイオンが2000年代極初期に発生した一連の異常発熱・発火問題に対する対策に追われている間に、高性能化に開発リソースをつぎ込むことが可能であったニッケル水素は、容積比で1/2、重量比で1/3という「直接比較できるレベル」にまで性能差を縮めている。元々ニッカド電池のように強いウィークポイントではなかったメモリ効果も、さらに抑制する技術が開発されている。構造上の問題からニッケル水素二次電池の極端な小型化は難しく、リチウムイオン電池の市場は確保されている一方、動力用や乾電池(一次電池)の互換型充電式電池など現在ニッケル水素電池が主流を占めている用途を置き換えることは不可能になりつつある。

次世代二次電池 [編集]

リチウムイオン二次電池の過充電特性の悪さを改良したリチウムイオンポリマー二次電池が開発され、一部では実用化されている。 また、さらなる性能向上への取り組みとして、正極材料としては LiNiO2, LiMn2O4 、負極材料としてはスズやケイ素とリチウムの合金を用いるものなども研究されている。

まだアイデアの域を出ないものの「カルシウムイオン電池」というのも研究されている(一般乗用車に搭載されているカルシウム電極電池、通称「MFバッテリー」とは異なる)。この電池は電池の電圧がリチウムイオン電池よりやや落ちる(理論電圧は満充電で3.5V程度)が、リチウムイオン 1mol を両極間でやりとりするのに対してカルシウムイオン 1mol を両極間でやりとりする場合、2倍の電流密度が得られる(2価のため)という強みがある。電解液には Ca(ClO4)2、Ca2[Fe(CN)6] などを非プロトン極性溶媒に溶解した液を用いる。電極材料としてはCaMn2O4/MoS2系が有望視されている。そのほか、マグネシウムやナトリウムを使うアイデアもある。

コメント