おいしい酢のひと段階手前はおいしい酒。おいしい酒の前段階はおいしい米。おいしい米のそのまた手前は田んぼです。

おいしさを生み出すこの過程すべて、稲の苗作りから瓶詰めまで、一貫して自前の手作業でやっている。それが飯尾醸造です。

富士酢で有名な飯尾醸造は宮津市の小田宿にあります。いつでも行けるの気持ちでずっと延び延びになっていた飯尾醸造の蔵見学。ブログを始めたこともあって行ってきました。

より大きな地図で 飯尾醸造 を表示

蔵見学【営業日及び時間】

平日及び土曜日の午前9時~午後5時まで。

(日曜・祝日は休業。なお土曜日が祝日の場合も休業)

【申し込み先】

10名様以上でお越しの際は、事前に人数と到着予定時間をお知らせください。

電話 0772-25-0015(午前8時~午後5時)

FAX 0772-25-1414

メール ![]()

(「蔵見学申し込み」とご明記ください)

|

| 飯尾醸造は、家と家の間から海が見える場所にある |

まあ、何が楽しかったかといえば、まずはお酢の試飲です。飯尾醸造のお酢がズラリと飾られた直売店。そこでテイスティングします。写真のグラスの数だけあれこれと試飲させてもらいました。

お酢をそのまま飲めば、普通はツンときて咳き込んでしまいます。けれども、飯尾醸造のお酢にはそれがありません。

京都

のお酢といえば「千鳥酢」が有名ですが、私の場合、上質とされているあのお酢ですらツンときて咳き込んでしまいます。

寒い冬、天気もわるい、こんな日の客は私ひとり。商品説明をじっくり聞かせてもらって、雑談もしながら、買うための試飲というよりもお酢をよく知るための試飲になりました。こんなおっさんを相手に時間を費やしていただいた女性従業員の方、ほんとうにありがとうございました。

試飲してこの4種類を買った

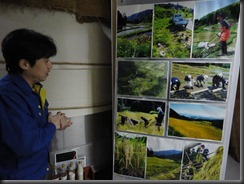

飯尾醸造の田んぼは世屋高原の棚田だと、工場見学で初めて知りました。しかもコシヒカリだといいます。

海から一気に海抜400mまで立ち上がる世屋高原は寒暖差が大きくて米の甘さを引き出すのに最適の環境だそうですが、世屋高原を選んだもうひとつの大事な理由が無農薬稲作の実現だそうです。

米作りの説明を聞く

昭和37年、稲作に大量の農薬を用いることが常識化していた頃、平地の田んぼでは他からの農薬汚染を避けられなくなりました。そこで農薬まみれの環境から隔離された山間の世屋での米栽培を目指したといいます。 ただ、時流が農薬当たり前に傾くなか、無農薬での米作りにはどの農家もなかなか同調してくれませんでした。そこで、自家製の酢や酒をお土産にして各農家を回り、まずは農家の奥さんを味方につけるローラー作戦。これがじわじわと功を奏して飯尾醸造の契約農家が増えていったそうです。

しかし、契約農家の稲作担い手もいまや80歳を超えるお年寄りばかりになりました。山の斜面を小さく区切った棚田に農業機械は入りませんから身体能力だけが頼り。高齢者では棚田を維持することができません。

現在は、飯尾醸造の社員2人が田んぼ担当として原料米栽培を管理する他、きつい農作業を社員総出で行っているといいます。刈り入れには外部からも参加できるそうで、富士酢ファンの客があちこちから集まります。

苦労して育てた米のおいしさの客観的評価が欲しいということで、魚沼産など有名どころが集まる全国品評会に出展してみたこともあるそうです。飯尾醸造のコシヒカリに与えられた評価は93点。順位は3番目。宮津高校出身日ハムの糸井にも負けない快挙です。

9000リットルのタンクが並ぶ

酢の蔵はバルサミコ酢の香りがしました。米酢のフタを開けて鼻を近づけたときの香りではなくて、甘さの混じったバルサミコの香りです。日本酒は雑菌に弱いので、納豆を食べた従業員を蔵に入れると納豆菌で酒が汚染されるといわれるくらいです。いっぽう、お酢は酢酸菌の殺菌力が強いので蔵内見学も大丈夫。発酵中のタンクまで覗かせてもらえます。

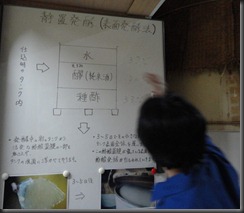

静置発酵の説明

蔵のなかには9000リットルの容量をもつタンクが並びます。発酵過程の酢の表面は酢酸菌の膜で覆われています。表層は40度近く。風呂と同じような温度です。冷え切った蔵のなかで蓋を開けると蒸気が一気に立ち登ります。

タンク内部。表層を覆う酢酸菌の膜。

タンクのなかに、種酢33%、酢元もろみ(純米酒)30%、水37%の割合で原料を仕込み、表面に小さな酢酸菌膜を浮かべます。酢酸発酵の熱で温まった表層、そして外気温を反映した低層。液体の大きな温度差がタンク内に生じ、原料の対流運動をもたらします。 タンク内の攪拌を対流のみに依存し、時間を十分にかけて発酵させるこのやり方。これを「静置発酵」と呼ぶそうです。いっぽう、生産スピードに主眼におく大手メーカーの場合は「全面発酵」という製法。タンクに酸素を強制的に吹き込んで攪拌速度を高め、わずか1日か2日で大量のお酢を製造します。 飯尾醸造の発酵日数は、夏場で4~5ヶ月、冬場で2~3ヶ月。冬場のほうが速いのは外気温が低いからです。外気温が低いと表層と低層の温度差が大きくなり、タンク内の対流が活発になるからです。この酢をさらに寝かせて熟成を待ちますから、苗から起算して

商品になるまで、1本の富士酢に20ヶ月の時間を要するといいます。

一般的な食酢と富士酢の米の量の比較

酢の原料は米。これはすべてのお酢に共通していますが、使われる米の量は酢によって様々です。法規制によりますと、出来上がり1リットルに対して米40gが使われていれば米酢に該当します。けれども、その最低基準40gの米で酢を造るのは実質無理なはずだと飯尾醸造はいいます。飯尾醸造の看板商品である富士酢には200gの米が使われます。そのいっぽう、低価格・大量販売を旨とする大手メーカーでは、米の量を抑えたときの不都合をアルコール添加で解決するそうです。それは、いわば酢という名の化学工業製品、もしくは薬品のようなものです。「売り場で成分表示を見れば、米・アルコールと表記されてますから、そのようなものだとわかって、そしてわりきって使われるんでしたらいいと思いますが」 蔵見学を案内してくれた男性社員がそのように話していました。私が教わった工程について、飯尾醸造のホームページではさらに詳細に紹介されていますので、興味がおありの方はぜひご覧ください。

|

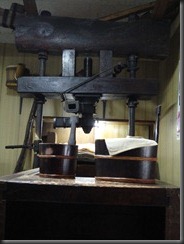

| 野菜酢や果実酢を搾る木製の槽 |

蔵見学の最後に見せてもらったのが、木製の槽。商品名に舟搾りと冠した日本酒がありますが、その舟というのがこの古来からの装置です。100年くらい前のものだといいますが、飯尾醸造ではいまもって現役で活躍中。紅芋酢をはじめとする野菜酢・果実酢の最終過程を受け持っています。大根おろしやすりリンゴを搾り切るような作業だと思っていただければいいと思います。昔ながらの大掛かりな装置ですので、搾り出しには4人~5人の男性社員が力を合わせるのだそうです。昨日も林檎酢を搾ったところだとのことでした。

蔵見学の最後に見せてもらったのが、木製の槽。商品名に舟搾りと冠した日本酒がありますが、その舟というのがこの古来からの装置です。100年くらい前のものだといいますが、飯尾醸造ではいまもって現役で活躍中。紅芋酢をはじめとする野菜酢・果実酢の最終過程を受け持っています。大根おろしやすりリンゴを搾り切るような作業だと思っていただければいいと思います。昔ながらの大掛かりな装置ですので、搾り出しには4人~5人の男性社員が力を合わせるのだそうです。昨日も林檎酢を搾ったところだとのことでした。 非効率と引き換えのおいしさ。飯尾醸造の蔵を見学してみて、それがよくわかりました。

飯尾醸造は大手メーカーの効率優先製法に対して批判的ですが、それなら日本全国民が富士酢を使い始めたらどうなるか。あの非効率な製法と高い価格で日本全体の消費をカバーできるはずがありません。大手メーカーが幅広い需要を満たしておいてくれるから、飯尾醸造は安心しておいしさに忠実な酢造りを続けられます。

けれども、非効率とはいいながら、飯尾醸造のやり方は、おいしいお酢を安いコストで生み出す知恵であるともいえます。

世屋の棚田の自然環境がおいしいお米を育ててくれます。その世話に必要な人力は社員の労働で賄われます。酒(正しくは酢元もろみ)の仕込みも自前の蔵で行います。人海戦術が頼りのこの過程もやはり社員の労働で賄われます。タンクに酢を仕込んでからの過程においても、時間がおいしさを育てる理屈からいけば、工程短縮を目的とした設備投資は必要ありません。

つまり、いちばん安くしようとすればいちばんおいしくなる。その逆で、いちばんおいしくしようとすればいちばん安くなるということかもしれませんが、実によくできた仕組みだと感心しました。

本社展示コーナー | CSRに関する活動 | CSRへの取り組み | 企業情報 | シオノギ製薬(塩野義製薬)

http://www.shionogi.co.jp/

塩野義製薬商品 - Google 検索